サイト内検索

2019/11/07

打ち抜きの基礎

ニック(つなぎ)の適切な入れ方とは?

<2022年12月7日更新>

ニック(つなぎ)の役割と課題

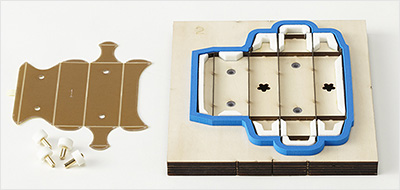

打抜き加工では、製品とカス部をバランス良く繋ぎ、バラけによるトラブルの発生を防ぐ為に、抜型の刃物を一部を潰す、「ニック(つなぎ)」という加工を行うことがあります。

ニック加工の際には、次の3点を注意する必要があります。

①適切な箇所に入れる。

②入れる幅、数に注意する。

③適切な工具を利用する。

ニックの数が多く、幅が大きい場合は、 回転スピードが上がり

バラけで機械が頻繁に停止する事が減り、生産性が上がります。

しかし、製品の仕上がり(見栄え)が悪く、時には後の工程(貼り合わせ、組み立てなど)に影響することもあります。

また、ニック箇所が多いと、

「製品の見栄えが悪い」、「紙粉・糸くずが出やすくなる」、「落丁で落ちづらいバラしづらい」、「グルアーで貼る際に邪魔になる」などのデメリットもあります。

ですので、「適切な箇所や数」、「大きさ」が重要になってきますし、

なるべく少なくしてシートを通した方が、品質も良くなります。

ニックの適切な箇所

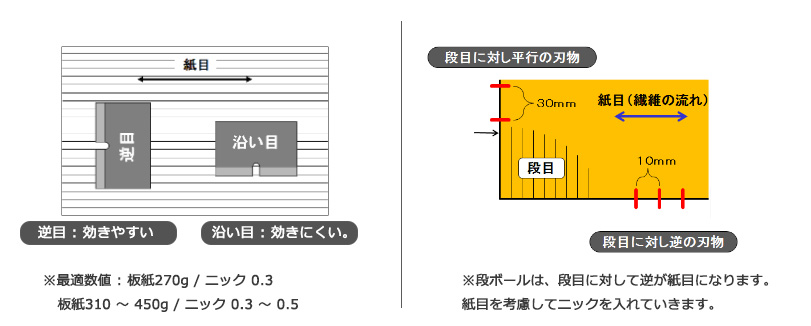

ニックの強度は、紙目によっても大きく変化します。

<板紙と段ボールのニックの設定>

紙目の方向によって差が出るのは、繊維を断ち切ってしまうかどうかによります。

沿い目の様に、繊維を切ってしまうとニックの効きが弱くなり、バラけやすくなります。

こちらは、段ボールでも同様です。

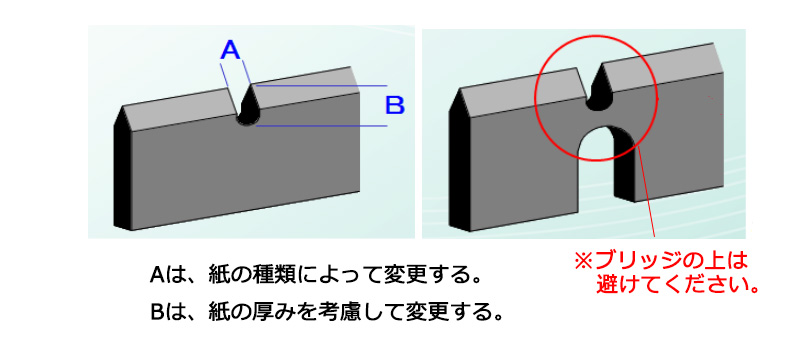

ニックの適切な深さ

必要以上に広く、深くニックを入れる必要はありません。

ニックの幅は、細い方が目立ちにくいので、見栄えが良くなりバラし作業も楽になります。

但し、刃物へのダメージを抑えるために、ブリッジの上は避けた方が望ましいです。

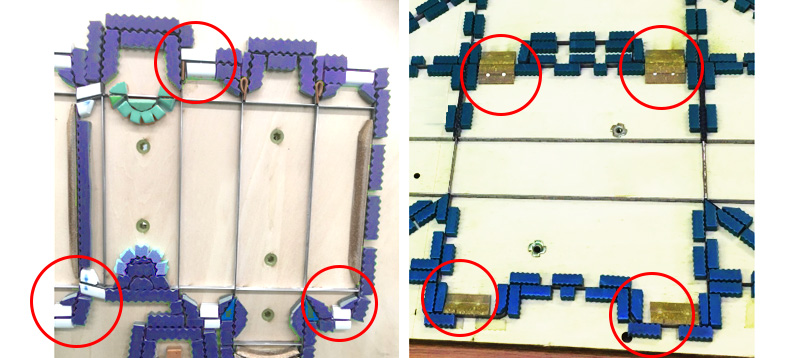

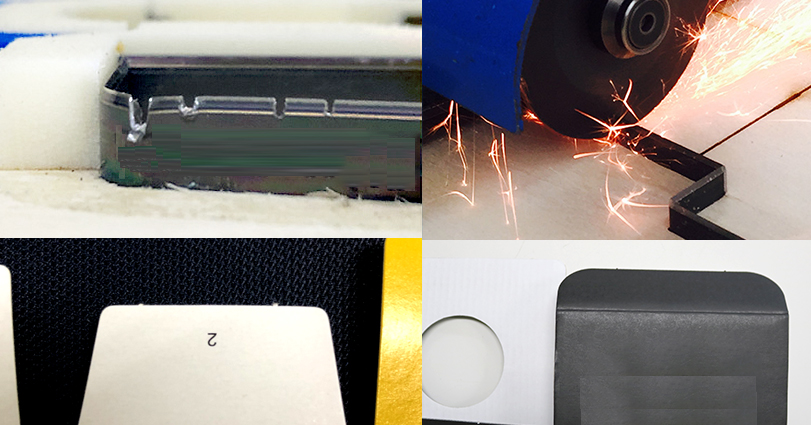

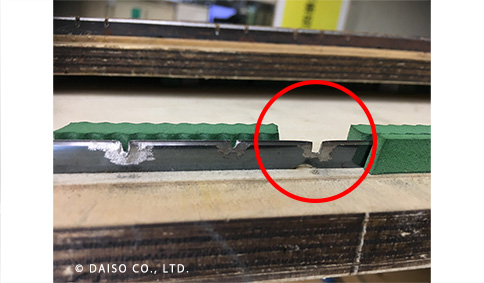

ニック悪い例

ニックが効きにくいから、幅を大きくする数を増やす → 仕上がりが悪くなる。バラしにくくなる。適切な深さとゴムやコルクでサンドするだけでも改善できます。

ブリッチを気にせずに入れる → 刃物が割れたり、変形する。最悪、加工中に抜けて抜型が潰れる場合がある。

ニックの悪い例①

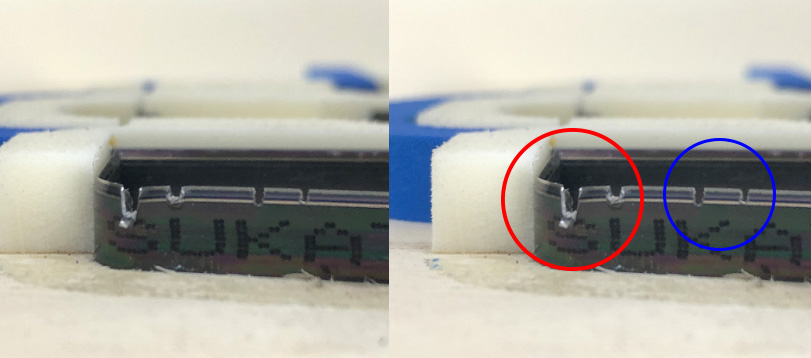

ニックの悪い例②

ニックの効き目を良くするコツ

~ゴム&コルクを利用する

また、硬質のゴムや、コルクをニックの効きを良くする為に使用する方法があります。

ゴムやコルクを貼り過ぎると抜き圧が上がるので、必要分のみ、ニックを入れた箇所をサンドします。

サンドする事で、ニックの効き目が良くなりますので、

ニックの幅を小さくしたり、数を減らす事もできます。

段ボールに対しては、段を潰す事でニックの深さを浅くする事ができますので

刃物へのダメージも最小限に抑えれます。

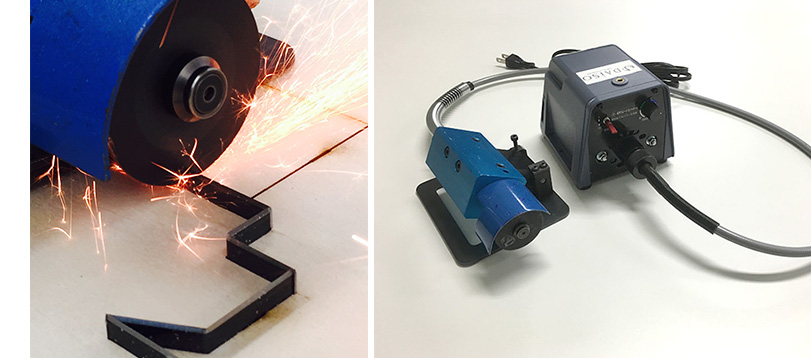

適切な工具の選定

ニック作業で使用する工具はどのようなものが良いでしょうか?

市場には様々な道具や方法がありますが、弊社がお勧めする工具は「ニックグラインダー」という製品です。

・ニックグラインダー・カットスーパー

砥石の厚みを交換するだけで、必要な幅でニックを入れる事ができますし、

上下の運動に制限がありますので、深く入れ過ぎることもありません。

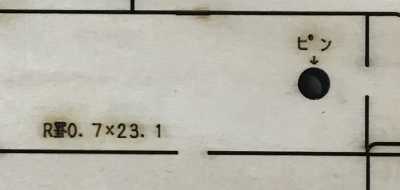

下記の画像をご覧ください。

左側の2箇所は、マイナスドライバーで叩いて入れたニックです。

刃物が変形してしまったり、刃の返りが発生してしまってます。

打抜きする製品にキズが付いてしまったり、切れ不良が起きてしまい、刃替えが必要になったり

最悪、クレームに繋がる事もあります。

右の2箇所(青丸箇所)は、グラインダーで入れた0.5mm, 0.3mmになります。

一定の力でニックを入れているため、人による個体差が少ないニックを入れることができます。

~ニックグラインダーのメリット~

①上下の駆動域に制限があり、深く入れすぎたり斜めに入らないように設定されています。

②ニック幅に関しても、砥石の厚みを交換するだけで常に一定間隔の幅を入れられます。

③研磨して入れるため、バリは少なく加工が可能。

なお、製品の紙厚が薄い場合や、手軽にニックを入れたい場合は、

ポンチタイプの工具を利用する場合もあります。

最後に

加工上の注意点を考慮してニックを入れることが、より品質の高いものを作ることに繋がります。

また、抜型を製作する段階でニックを入れる場合は、

後工程を十分に考慮して、ニック箇所を指定することが大事です。

弊社では、一定の設定基準をもってニック加工を行っております。

ニックによるバラケのトラブルや不良にお悩みの方は、ぜひご相談ください。

- Author:大塚 章乃介

- 2015年8月より本部 経営推進室 室長として就任。

現DSC学長でOnlineセミナーを配信中。